特斯拉4680电池全干法工艺突破:故事是否真的讲完?

特斯拉4680电池历经六年技术攻关,最终实现正负极全干法工艺量产。这项突破性技术可降低制造成本30%、节省能耗40-50%,但市场定位已从低成本车型转向Model Y及本土化生产。尽管马斯克曾承诺2.5万美元特斯拉,但当前更注重供应链安全。4680电池的全干法工艺成功,标志着特斯拉电池技术迈入新阶段。

特斯拉4680电池全干法工艺突破:故事是否真的讲完?

去年11月的股东大会上,马斯克曾表示:4680电池的干电极工艺仍在开发中,并坦言押注干电极工艺可能是一个错误决策。

然而短短两个多月后,情况发生了反转。

特斯拉在最新财报会议上宣布:得州工厂已实现4680电芯正极与负极均采用干电极工艺生产。马斯克也在社交平台高调公布了这一消息。

4680电池的干电极工艺真的成功了吗?

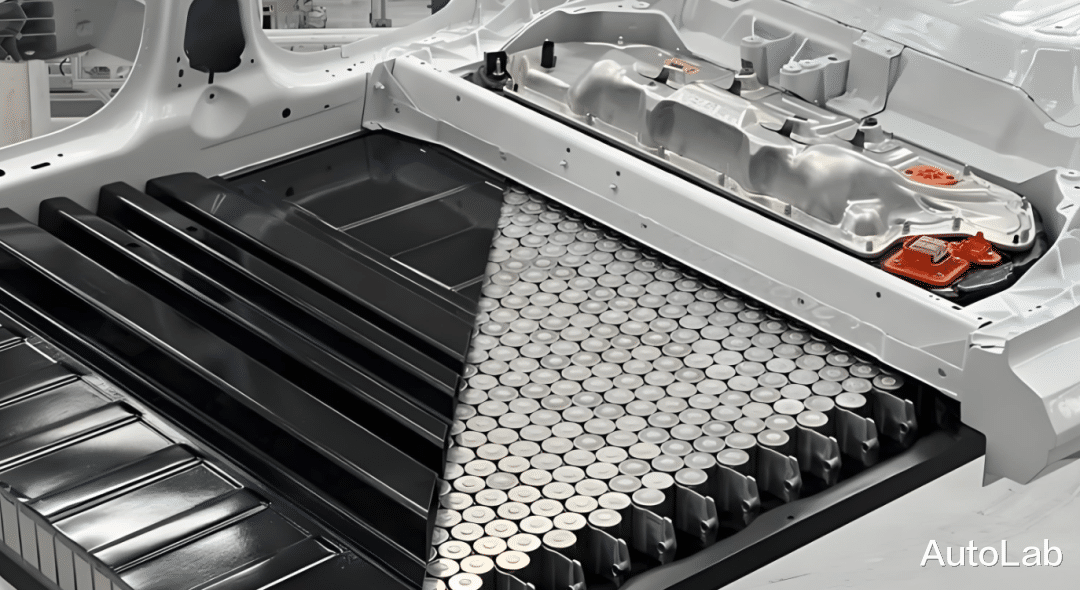

时间回到2020年,特斯拉在电池日同时发布了4680电池和CTC技术。

CTC电池车身一体化方案前所未有,4680电池则凭借惊人参数引人注目,二者共同指向同一个目标——降本增效。

4680电池因其直径46毫米、高80毫米而得名。马斯克曾为其描绘美好蓝图:相比2170电池,电量提升5倍,功率提升6倍,整体续航里程增加16%,每千瓦时成本降低14%。

实现这些惊人参数的关键技术之一,正是干电极工艺。

然而蓝图虽美,现实却充满挑战。干电极制造工艺此后成为4680电池迟迟无法真正成熟的瓶颈。

干电极工艺确有诸多优势,否则也不会被马斯克看重。

例如简化生产流程、降低制造成本,生产能耗可降低40%—50%,工厂占地面积缩减50%以上,电池制造成本下降约30%。

但干电极工艺的难点在哪里?

具体来说,传统锂电池生产采用湿法电极工艺,需使用NMP等有机溶剂调配浆料,再经过数十米长的烘道高温烘干成膜。

这种方式不仅能耗高(烘干环节占电池生产总能耗30%以上)、污染大,且溶剂回收困难,高温还会破坏电极材料微观结构,影响电池循环寿命。

而干电极工艺则完全省去溶剂与烘干环节,通过高剪切干混技术将活性材料、导电碳与少量粘结剂均匀混合,再经多辊压实直接成膜。

其核心难点在于,如何解决干粉材料分散均匀性与电极膜附着稳定性的问题。

此前,特斯拉仅能在难度较低的电池负极实现干法工艺,因为负极成分相对简单,主要是石墨和硅。

而电池正极则包含铝、镍、锰、钴等多种关键材料,成分复杂且材料硬度高,其干法制造难度远高于负极。

第一代仅实现正极干法、负极仍采用湿法工艺的4680电池,其实在2022年已生产出第100万颗,并搭载于Model Y。

但2023年,特斯拉将配备4680电池的Model Y下架,使其专供Cybertruck使用。

随着全干法工艺突破,特斯拉重新将4680电池定位为Model Y车型核心部件,并推进本土化生产。

这项技术突破不仅意味着制造成本的降低,更预示着特斯拉电池技术进入新阶段。

本文链接:/article/特斯拉4680电池全干法工艺突破故事是否真的讲完

转载请注明出处,谢谢!